Mūsdienu materiāli

Mūsdienu materiāli.

Kompozītmateriālu veidi

Kompozītmateriālus (turpmāk KM) - saliktus materiālus izveido, saistot divus vai vairākus materiālus, lai materiāli palielinātu to lietderīgās īpašības un mazinātu nevēlamās.

Vairākums KM tiek izgatavoti no viena materiāla šķiedrām, kas viendabīgi iestrādātas citā materiālā, kuru sauc par matrici. Matrice saista šķiedras kopā līdzīgi adhezīvam materiālam – līmei – un palielina to stiprību. Turpretim šķiedras padara matrici izturīgāku, stingrāku un novērš plaisu un lūzumu veidošanos tajā. Šķiedras visbiežāk izgatavo no stikla, oglekļa, silīcija karbīta vai azbesta. Par matrici parasti izmanto plastiskus polimērmateriālus, metālus vai keramiskos materiālus. Šīs trīs veida matricas ir pamatā triju veidu izplatītākajiem KM.

Kompozitmateriālaveidošanas princips:

Polimērmatriču kompozītmateriāli

Polimērmatriču KM (PMK), kurus izmanto visplašāk, ietilpst arī ar stikla šķiedru armētie KM (SKM). Šajos materiālos apvienotas stiklašķiedru īpašības, kurām raksturīga gan liela stiprība, gan arī trauslums, ar polimēru elastīgumu. Kalnu velosipēda riteņus var izgatavot no speciālām aviācijas materiāliem paredzētām oglekļa šķiedrām polimēra neilona matricē, kura piešķir šim materiālam stabilitāti un vieglumu. Lai izgatavotu sevišķi vieglus un ārkārtīgi stabilus velosipēdu riteņus ar trim vai četriem spieķiem, izmanto uzlabotu Kevlara KM. Šādus riteņus izgatavo velosipēdiem, ar kuriem startē olimpiskajās spēlēs. Kevlaru vēl izmanto ložu necaurlaidīgajās vestēs. Kevlara šķiedru stiegrojums absorbē un izkliedē naža trieciena vai lodes enerģiju, pirms tie spēj ievainot cilvēka ķermeni, ko sedz šī veste. Kevlara šķiedras ir arī ķīmiski izturīgas un ugunsdrošas. Kevlars ir tāds materiāls, kuru var izmantot speciāliem bruņutērpiem, ložu necaurlaidīgām vestēm, pretmīnu apaviem, kā arī citiem aizsargtērpiem. Kevlars ir pieckārt izturīgāks nekā tērauds un daudzreiz vieglāks. Tas ir šķiedrveida materiāls, kas izgatavots no garām polimēra molekulu virknēm. Šo polimēru sauc par poliparafenilēntereftalamīdu. Saaustas blīvi cita pie citas, šīs šķiedras veido cietu aizsargmateriālu.

Pats cietākais materiāls, ko sauc par spektra šķiedrām, izgatavots no polietilēna KM, kurā šķiedras ir saaustas kopā tā, lai tās cita ar citu veidotu taisnleņķi, iestiprinātas elastīgos sveķos un pārklātas ar lamināta plēvi. Šī materiāla stiprība ir 10 reizes lielāka par tērauda stiprību. Arī bruņu automobiļos KM rada tādu pašu nodrošinājumu kā antiballistiskais tērauds.

Dizaina kompozītmateriālus izgatavo uz šūnveida loksnes, kas parasti tiek aplīmēta ar dažādu faktūru un krāsu plastmasas loksnēm. Galvenokārt tie tiek izmantotas arhitektūrā un interjera dizainā.

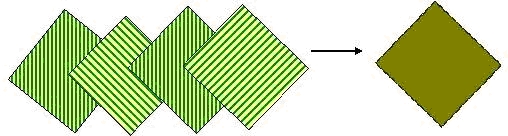

Lai izgatavotu izstrādājumus no KM, kas armēti ar stiklšķiedrām, bieži vien vispirms izgatavo šī materiāla lentes. Garu stiklšķiedru kūli velk cauri veidnei. Veidnē atrodas saistviela – polimērsveķi,kas darbojas kā matrice. Tad ar polimēru klātās stiklšķiedras presē uz atbalstlentes un vai nu iegūst nepārtrauktu, garu loksni, vai to velmē slāņveida materiālā, ko sauc par laminātu. Šādas loksnes ir izturīgas šķiedras garenvirzienā. Laminātu var iegūt, ja ar polimēru pārklāj grieztas īsas šķiedras un tad tās presē uz atbalstlentes. Šis kompozīts ir vienādi izturīgs visos virzienos. Garu šķiedru laminātos šķiedru kūļi ir izvietoti paralēli cits citam saistvielas matricē un tad saķepēti plānā slānī uz atbalstloksnes. Šiem slāņiem piemīt liela stiprība šķiedras ass virzienā, bet neliela stiprība – citos virzienos. Lai iegūtu materiālu, kura stiprība visos virzienos būtu vienādi liela, slāņus izkārto citu uz cita, katru nākamo slāni novietojot 450 leņķī pret iepriekšējo. Laminātus izgatavo, piemēram, no SKM garo šķiedru kūļi izvietoti vienā virzienā. Lai panāktu, ka jahtas korpuss ir vienādi izturīgs visos virzienos, daudzus lamināta lentes slāņus liek citu uz cita tā, lai šķiedras būtu vērstas dažādos virzienos. Pēc tam šos slāņus pārklāj ar neapgriezeniski cietējošiem sveķiem.

Metālmatriču kompozītmateriāli

Metālmatriču KM (MKM) visbiežāk izmanto silīcija karbīda šķiedras, kurās ir iestiprinātas alumīnija un magnija sakausējuma matricā.Tagad lieto arī titānu, varu un dzelzi. Metālmatriču KM visvairāk lieto velosipēdu un golfa nūju, kā arī raķešu vadības sistēmās.

Daži kompozīti jau pēc to dabas ir karstumizturīgi un ugunsizturīgi. KM, kuru sastāvā ir silīcijs un alumīnijs – 2 nedegoši ķīmiski elementi – izmanto rūpnieciskajās celtnēs. Cits perspektīvs Si – Al KM izmantošanas veids ir to lietošana lidmašīnās. To aizdegties spējīgais, no plastmasām veidotais iekštelpu interjers var izdalīt tikpat daudz enerģijas, kā tam ekvivalenta aviācijas degvielas masas gadījumā, ja šie materiāli aizdegas. 1998. g. geopolimērs – viegls neuzliesmojoš lamināta audums, kura pamatā ir Al – Si KM,- bija pirmais materiāls, kas izturēja sarežģītos liesmizturības testus.Viscaur pilnīgi nedegoši materiāli, kā piemēram, geopolimērs, ir ļoti dārgi. Kā alternatīvu var izmantot degošu materiālu pārklāšanu ar nedegošiem materiāliem.

Siltumizturība arī ir viens no raksturlielumiem, kas būtiski nepieciešams materiāliem, no kuriem izgatavo kosmosa kuģus. Kosmiskajam aparātam jāspēj pretoties karstumam, kas rodas, nolaižoties atmosfērā, bet tā raķešdzinējam jāiztur augstā degvielas sadegšanas temperatūras. Pirmo kosmosa kuģu siltumaizsardzības ekrānus izgatavoja no Be un fenola epoksīdsveķu maisījuma, kuru iepildīja bišu šūnām līdzīgā tērauda veidnē. Iegūtos konusus izvietoja nolaižamā aparāta apakšdaļā –konusu materiāls sadega un nodrupa, aizvadot karstumu prom no kosmiskā aparāta.

2007. gadā ASV aviācijas ražotājs Boeing ir izcēlis gaismā savu jaunāko veikumu – 787 Dreamliner. Šis lidaparāts tajā laikā bija vienīgais lielizmēra pasažieru aviolaineris, kuram 50% no visas struktūras (arī fizelāža un spārni) bija izgatavoti no oglekļa šķiedras kompozītmateriāliem. Pierastais alumīnijs ir atbīdīts otrajā vietā un veido tikai 20% no visas lidmašīnas. Tāpat arī titāns un tērauds vairs neveido būtisku daļu – tikai attiecīgi 15% un 10%. Tādejādi tas padara šo lidaparātu par videi draudzīgāko aviolaineri pasaulē. Kompozītmateriāli arī padara to vieglāku un daudz izturīgāku, nekā to jebkad to ir spējis alumīnijs. Ja runājam par kompozītmateriālu priekšrocībām, tad arī noteikti jāpiemin gaisa kvalitātes uzlabošanās lidmašīnas iekšienē, proti, līdz ar šī materiāla klātbūtni gaiss kļūs mitrāks un garo pārlidojumu pasažieriem pieņemamāks.Boeing uzreiz ir saņēmuši vairāk nekā 600 pasūtījumus no 45 aviopārvadājumu kompānijām no visas pasaules.

Keramikas matriču kompozītmateriāli

Keramikas matriču KM (KMK) ir trešā veida KM. Tajos silīcija karbīda šķiedras fiksētas borsilikātstikla matricē. Keramikas matrices padara materiālus īpaši piemērotus izstrādājumiem, kas pakļauti augstu temperatūru iedarbībai. Keramika ir pierādījusi savu noderīgumu ne tikai ikdienišķās situācijās. Uzlabotas keramiskas īpašības ir nodrošinājušas tās izmantošanu īpaši svarīgās jaunās jomās. KM ir īpaši noderīgi tādēļ, ka tiem var piešķirt dažādu formu. Tos var izveidot gan kā šķiedras, gan arī kā visdažādākās figūras. No silīcija stikla, kam pievieno Na, Ca un P var iegūt Biostiklu. Šis KM pēc implantēšanas organismā reaģē ar dabisko kaulu un līdz ar to piesaistās tam. To izmanto arī vidusauss implantātiem, ķīļiem – lauztu kaulu sastiprināšanai, kā arī zobārstniecībai. Piemēram, rūdīta silīcija karbīdu izmanto gūžas locītavas aizstājēja izgatavošanai. Tajā izveidotas poras kā dabiskā kaulā, līdz ar to stimulējot locītavas aizstājēja saaugšanu ar dabisko kaulu un audu veidošanos ap mākslīgo locītavu.

KM to stiprības un viegluma dēļ kļuvuši populāri sporta inventāra izgatavošanā. Tenisa raketes visbiežāk izgatavo no KM, kuros matrice ir grafīts un kuri armēti ar oglekļa šķiedrām. Šīs šķiedras ir izvietotas tā, lai samazinātu iespēju raketei zaudēt formu un izliekties,tādai, lai palielinātu tās stabilitāti.

Raķešdzinēju iekšējās caurules un elektriskos vadus pārklāja ar sveķiem un stiklšķiedru. Šo materiālu pēctečus mūsdienās plaši lieto rūpnieciskajās iekārtās un sadzīves tehnikā, kur nepieciešama efektīva siltumizolācija, kas pasargā no siltuma piekļūšanas vai pretēji saglabā siltumu. Pie kosmisko siltumizolācijas materiālu jaunākās paaudzes pieder aerogels – īpaši viegls, sauss silīcija receklis, kas ir tikai trīs reizes smagāks par gaisu.

Polimēru kompozītmateriāli mūsdienās tiek izmantoti samērā plaši (korians, kristalons, avonits u.c.), ko ikdienā sauc par akmens masu, mākslīgo granītu vai marmoru. No tā ražo galdvirsmas, palodzes, vannas, izlietnes, bāra letes u.c. Tie var būt pilnīgi mākslīgi vaiaris saturēt sadrupināta akmens gabaliņus, kas iestrādāti sintētisko saistvielu – akrila, silikona vai epoksīda sveķu – masā. Vizuāli var atgādināt arī marmoru vai granītu.

Mākslīgā akmens virsmas īpašības: tas ir ļoti izturīgas (dažu veidu virsmas ir cietākas pat par granītu); elastīgākas nekā granīts, neplaisā, tāpēc plāksnes var būt plānākas; mitruma izturīgas (izlijis ūdens tajās neiesūcas, pat ja to ilgi neuzslauka); neuzsūc netīrumus un krāsojošus šķidrumus (vīnu, tēju, kafiju u. c.); pietiekami karstumizturīgs (uz tā var likt parasta biezuma katlus un pannas, nebaidoties, ka materiāls tiks bojāts; mikroklimata ietekmē materiāls nemaina formu un izmērus; ja ir kādi skrāpējumi, virsmas sākotnējo izskatu iespējams atjaunot, to slīpējot; fiziski silts; viegli kopjams (ar mitru drāniņu vai ar parastajiem mēbeļu kopšanas līdzekļiem).

Interjeru projektētāji ir iecienījuši mākslīgo akmeni, jo tajā var īstenot visneparastākās dizaina ieceres, veidojot dažādus līmeņus, liektas un lauztas formas, padziļinājumus un izvirzījumus, sabiezinājumus un sašaurinājumus.

Mākslīgā akmens virsmā neatkarīgi no virsmas konfigurācijas un izmēriem nav redzamas šuves ne stūros, ne priekšējā malā, ne arī kur citur.

Jauns kompozītmateriāls Multiform COMP

Rīgas Tehniskās universitātes (RTU) Polimērmateriālu institūtā veikts pētījums par riepu pārstrādi un otrreizēju izmantošanu jeb reciklēšanu. Riepu pārstrādes rezultātā ir iespējams iegūt jaunu, vērtīgu materiālu, kam pielietojums galvenokārt būs celtniecībā, ceļu būvē un nākotnē, iespējams, to varēs izmantot arī bērnu spēļu laukumu pārklāšanai. Paredzams, ka jaunā ražošanas tehnoloģija palīdzēs atrisināt riepu atkritumu problēmu, ļaus ietaupīt izejvielu resursus un sniegs ieguldījumu ekoloģiskās situācijas uzlabošanā.

Ārzemēs jau agrāk ir izstrādātas tehnoloģijas, kā riepu pārstrādes rezultātā iegūto sasmalcināto gumiju(smalkni) izmantot dažādu jaunu kompozītmateriālu iegūšanai.

Kā notiek riepu pārstrādes process? Ar speciālu tehnoloģisko iekārtu riepas sasmalcina, gumijas daļiņas veidojot rupjākas vai mazākas, jo atkarībā no smalknes veida un daudzuma mainās arī kompozītmateriāla īpašības. Gumijas smalknei pievieno saistvielu, un noteiktos gaisa temperatūras un mitruma apstākļos veidojas gatavs kompozītmateriāls. Svarīgi, ka jaunā materiāla izgatavošanai nav vajadzīgas kādas īpašas, sarežģītas tehnoloģiskas iekārtas. Šo materiālu var veidot arī \"in situ\" – uz vietas tieši būvobjektā vai citur. Riepu gumijas smalkni sajauc ar saistvielu un izklāj uz virsmas. Pēc 24 stundām, kad masa ir ieguvusi vajadzīgo cietību, tai pāri var klāt betonu vai citu materiālu.

Pētījuma praktiskās daļas nodrošināšanā kopā ar RTU Polimērmateriālu institūta speciālistiem un studentiem piedalījās arī SIA\"Tenchem\" un SIA \"Piekūns un dēli\", kas ikdienā nodarbojas ar riepu restaurāciju. Firmu rīcībā ir aparatūra, kas spēj sasmalcināt riepu gumijoto, cieto apvalku.

Pētījums, kura pilns nosaukums ir \"Kompozītmateriāla izstrāde uz nolietotu riepu reciklāta un polimēru saistvielas bāzes\",laboratorijas apstākļos tika izstrādāts gada garumā. Pēc darba pamatmateriāla izstrādes pētījuma autori veica no jauna iegūtā kompozītmateriāla vispusīgu analīzi un secināja, ka \"Multiform COMP\" (tāds ir šim materiālam dotais sākotnējais nosaukums) piemīt daudzas ļoti vērtīgas īpašības. Tam ir labas fizikāli mehāniskās īpašības – elastība un spiedes stiprība, bet tā porainās struktūras dēļ šis materiāls labi slāpē skaņas un mehāniskās vibrācijas, tam piemīt arī siltumu izolējošas īpašības. Blīvējot kompozītu pie dažādām slodzēm un gumijas daļiņas ar saistvielu savienojot atšķirīgās proporcijās, var iegūt atšķirīgus materiālus ar prognozējamām īpašībām.

Zinātnieki paredz, ka jaunajam kompozītmateriālam nākotnē būs plašs pielietojums. Tas var kalpot par amortizējošu un skaņu izolējošu grīdas segumu, kā arī rūpniecisku iekārtu amortizējošu segumu. Šo materiālu var izmantot kā amortizējošu starpslāni arī ceļu segumos, piemēram, ieklājot zem dzelzceļa gulšņiem un veidojot norobežojošus pildījumus dzelzceļa stigu tuvumā,kas palīdzētu mazināt vilcienu kustības radīto troksni un vibrāciju. Iespējams,\"Multiform COMP\" kā izturīgs un elastīgs segums varēs kalpot arī bērnu rotaļu laukumos. No riepu smalknes nākotnē varētu izgatavot arī plāksnes,kuras var izmantot namu starpsienu skaņas un siltuma izolācijai. Būvniecības speciālisti jau ir akceptējuši ieceri par šāda materiāla varbūtēju pielietojumu celtniecībā.

Izmantotās literatūras avotu saraksts:

1. http://www.atlants.lv/konspekts/kompozitmateriali/499742/

2. http://www.e-koks.lv/files/publikacijas/Platnes_2008.pdf

3. http://www2.la.lv/lat/majas_viesis/jaunakaja_numura/zinatne/?doc=25176

4. http://www.unesco.lv/lat/index/programmes/science/fwis/2006.html

5. http://easyget.lv/dzivesstils/read/11555/

6. http://www.apollo.lv/portal/auto/2509/articles/163766

7. http://air.blogs.lv/2007/11/page/4/